Napake pri CNC obdelavi

Geometrijska napaka vpenjala je, da je obdelovanec enakovreden orodju in obdelovalnemu stroju s pravilnim položajem, zato ima geometrijska napaka strojne napake vpenjanja (zlasti napaka položaja) velik vpliv.

Napaka pri pozicioniranju vključuje predvsem napako napačnega sovpadanja podatkov in netočno napako pri izdelavi para pozicioniranja. Ko se obdelovanec obdeluje na obdelovalnem stroju, je potrebno izbrati več geometrijskih elementov na obdelovancu kot pozicionirno izhodišče za obdelavo. Če izbrana ničelna točka pozicioniranja in konstrukcijska referenčna točka (referenčna točka, ki se uporablja za določitev velikosti površine in položaja na risbi dela) ne sovpadata, bo to povzročilo napako neusklajenosti ničelne točke. Namestitvena površina obdelovanca in namestitveni element vpenjala skupaj sestavljata namestitveni par. Največja sprememba položaja obdelovanca, ki jo povzroči netočna izdelava para za lociranje in parna vrzel med parom za lociranje, se imenuje napaka nenatančne izdelave para za lociranje. Napaka netočnosti izdelave pozicionirnega para se lahko povzroči le, če se uporabi metoda prilagajanja, ne pa tudi pri metodi poskusnega rezanja.

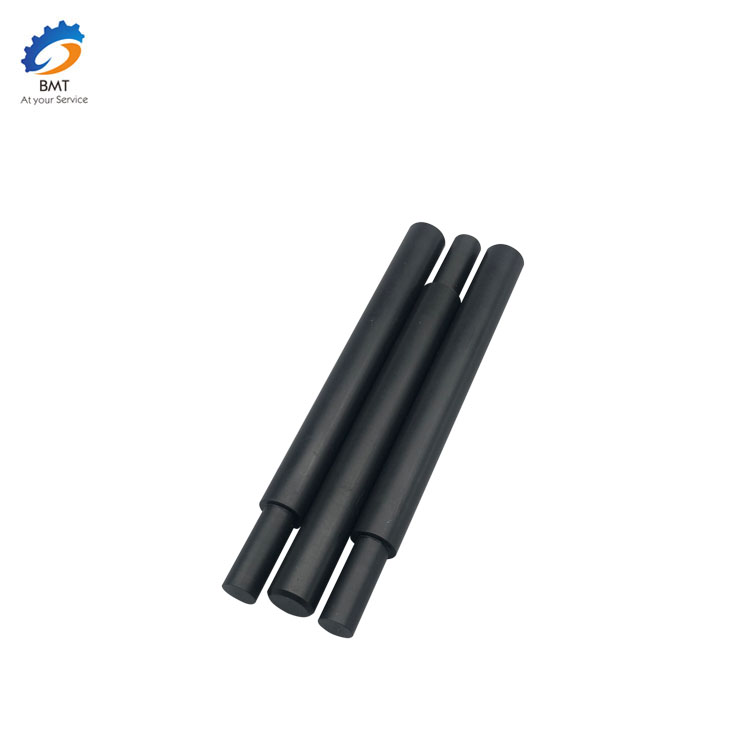

Napaka deformacije procesnega sistema togost obdelovanca: procesni sistem, če je togost obdelovanca glede na obdelovalni stroj, orodje, vpenjalo relativno nizka, pod delovanjem rezalne sile obdelovanec zaradi pomanjkanja togosti, ki ga povzroča deformacijastrojna napakaje razmeroma velik. Togost orodja: togost zunanjega okroglega stružnega orodja v normalni (y) smeri obdelovalne površine je zelo velika in njegovo deformacijo je mogoče zanemariti. Pri vrtanju notranje luknje z majhnim premerom je togost orodne palice zelo slaba, deformacija orodne palice zaradi sile močno vpliva na natančnost obdelave luknje.

Togost delov strojnega orodja: deli strojnega orodja so sestavljeni iz številnih delov. Zaenkrat še ni primerne in enostavne metode za izračun togosti delov obdelovalnih strojev. Trenutno se določa predvsem z eksperimentalno metodo. Dejavniki, ki vplivajo na togost delov strojnega orodja, vključujejo kontaktno deformacijo spojne površine, torno silo, dele z nizko togostjo in zračnost.

Geometrijska napaka orodja Vsako orodje v procesu rezanja neizogibno povzroči obrabo in s tem povzroči spremembo velikosti in oblike obdelovanca. Vpliv geometrijske napake orodja na napako obdelave se razlikuje glede na različne vrste orodij: pri uporabi rezalnih orodij s fiksno velikostjo bo proizvodna napaka orodja neposredno vplivala na natančnost obdelave obdelovanca; Vendar pri splošnem orodju (kot je orodje za struženje) napaka pri izdelavi nima neposrednega vpliva na napako pri obdelavi.